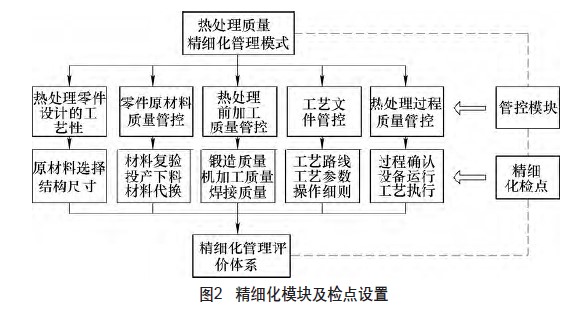

设计是零件质量精细化控制的第一步,直接影响产品的质量特性、制造难易程度和使用寿命。零件在设计过程中重点考虑必须保证零件满足发动机服役条件所要求的使用性能,并在热处理过程中不因设计因素出废品,即热处理工艺性。这就要求对零件的结构、材料的选择、热加工变形量等都应该在设计时考虑到位。目前主要问题是,设计、工艺脱节,热处理工艺性考虑不够充分;设计环节零件的材料选择过于依赖各类标准,与实际生产脱节;发动机薄壁壳体零件或复杂结构零件热变形考虑不到位。

热处理零件设计过程的精细化控制措施如下:

(1)工艺提前介入设计环节,设计的热处理零件图样工艺会签率达到100%。

(2)在选择零件原材料时,设计人员应考虑零件的工作状态、使用性能,结合材料性能,通过科学计算,来选择材料,保证材料综合利用率达90%以上。

(3)遵循热处理零件结构形状设计的基本原则,即:避免应力集中、厚薄突变、锐角换成圆弧。综合考虑确定圆度、圆跳动量等几何公差。

2.零件原材料质量

优质的材料是热处理质量控制的基本保证,材料本身存在各种缺陷和问题,就可能在热处理时被扩大或引发新的热处理问题,从而影响零件热处理质量。

存在的主要问题是,原材料的复验不及时,有时落后于零件投产下料;下料时随意代换原材料,包括材料、规格、标准的代换;原材料存放现场的一些小批量余料标识不清楚,这都造成热处理质量隐患。

热处理零件原材料质量的精细化管理措施如下:

(1)投产下料前应进行100%复验,复验合格后方可进行下料,并做好记录。

(2)材料存放现场,物料需定置分类、标识清楚;对下料位置、料坯标记有明确规定,转热处理质量精细化管理模式运过程中严格办理交接手续,谨防混料。

(3)原材料的代换,必须经设计、工艺部门评审和验证,并办理相关手续。

3.热处理前的加工

发动机某些零部件的生产较殉复杂,在热处理前往往会涉及锻造、焊接等热加工,以及旋压、机加工等冷加工。这些工序的质量对零件热处理性能有很大影响,并有可能成为热处理失败的直接原因。如锻件的内部裂纹在淬火时引起淬火裂纹,零件机加工时进给量大,会影响加工应力存在的大小,进而影响零件热处理变形量。存在的主要问题是,锻件、冲压件等外协,存在不可控因素,质量隐患多;发动机壳体等薄壁零件表面质量加工缺陷时有发生,存在隐患;焊接应力、强力旋压的变形应力消除不及时、不彻底。

热处理零件前期加工质量的精细化管理措施如下:

(2)零件热处理前各工序加工质量,按照各工序具体要求进行100%自检和专检;热处理入炉前,再次进行100%自检。

(3)焊接件必须经过焊缝无损检测,焊接完成后8h内进行消除焊接应力。大变形加工后的零件按规定时间及时退火消除加工应力。

4.热处理工艺文件

由热处理工艺人员依据设计图样及相关技术要求编制的热处理工艺文件,其质量对生产过程中零件的质量起着关键作用。存在的主要问题是,热处理工艺文件中零件信息、工艺参数等不全,存在低级问题;热处理工艺路线安排不合理,一些热处理工艺参数不够准确;热处理作业指导书、热处理工艺细则等指导文件不够详细,或要求不明确。

热处理工艺文件的精细化管理措施如下:

(1)加强工艺文件的签审,编制、校对、审核、批准人员技术职务逐级提高,确保工艺文件准确、完整。

(2)新工艺路线必须100%经过试验验证,主要工艺参数的选择有严格的理论依据。其他参数如装炉量、加热次数、淬火冷却介质温度确定应有理有据。

(3)工艺操作细则覆盖热处理的全过程,从零件清洗装夹,到热处理加工中的控制,再到最后零件的检验,辱一步都有详细指导和规定。

5.热处理实施过程

零件整个热处理过程直接影响着热处理质量,热处理设备、具体操作执行情况、热处理变形控制都应进行监督和检验。目前存在的主要问题是,整个热处理过程缺乏监管,热处理特殊过程确认不重视;热处理设备运行情况的监控不够重视;过程控制过于依靠人,过于重结果,但操作者素质、能力不同,结果就可能不同;对热处理过程关注不够,过程记录不认真。

热处理过程精细化管理措施如下:

(1)涉及热处理特殊过程确认的零件,进行“人、机、料、法、环”的确认,确认过程要求相关部门人员全程参与,能力符合要求后再进行生产。

(2)定期对热处理加热设备的炉温均匀度、控温精度等进行校检,加热过程中时刻关注设备运行情况,避免设备不稳定造成的热处理质量问题。

(3)对现场工艺文件执行情况做好记录,现场记录实施表格化管理,做到程序清晰,内容和记录完整、可追溯。质量部门派驻专职热处理质管人员,负责热处理过程监督、检查,并做好生产记录。

三、精细化管理评价

基于精细化管理要求,遵循精细化管理指标选择原则,组织发动机有关设计、工艺等专家,以及相关物资、外协、生产技术骨干等人员,总结实际管理理验,运用头脑凤暴法确定精细化管理指标,并根据经验总结的各指标对热处理零件质量影响程度,分别赋予各项指标相应的权重,建立一个具有两级指标的评价体系,如表1所示。

基于此认定标准,定期组织相关人员深入设计、工艺、物料间及车间等,通过现场走访和资料查看,进行现场精细化打分评价。通过每次评价,总结先进经验并完善改进各环节管理措施。

青岛丰东热处理提供热处理服务,可为客户提供化学热处理(渗碳、渗氮、碳氮共渗)、真空热处理、等离子热处理(离子渗氮)、常规热处理(含深冷处理)等四大领域的热处理加工服务。欢迎新老客户来电咨询,电话:4006577217。

“青岛丰东热处理”微信公众号提供的热处理行业动态及资讯,欢迎关注。

- 上一篇:零件内孔耐磨防腐处理研究与应用

- 下一篇:火箭发动机零件热处理质量精细化管理实践