1.试验研究

本文采用氮碳共渗盐浴复合处理技术,即在一定温度下,将零件放入渗氮炉盐浴中,渗氮盐中的氰酸根分解产生的N、C原子可在零件表面形成铁的化合物层和扩散层,然后再将零件放入氧化炉盐浴中以形成黑色氧化膜层,因此零件表面为由金属元素的氮化物和氧化物组成的复合渗层,表面硬度大幅度提高,摩擦因数低,表面的电极电位也得到提高,使产品表面形成耐磨防腐层。

零件原材料选用调质中碳钢42CrMo,投料尺寸4140mm×676mm,进行以下加工:下料→粗加工→调质处理→第一次粗加工,车去氧化皮→半精如工,将零件耐磨防腐处理部位加工成形→氮碳共渗盐浴复合处理→第二次粗加工→精加工→检验。氮碳共渗盐浴复合

处理技术工艺路线为:清洗去油→装夹→预热→盐浴渗氮→盐浴氧化→空冷→水洗。

其中,调质前尺寸为4136mm×孔460mm×674mm,调质处理参数如下:840 - 855℃

淬火加热保温120 - 140min,在水基淬火冷却介质中冷却3-5min后转油冷却,590 - 610℃

回火加热保温150 - 170min后水冷,调质处理后表面硬度为31 8- 33IHBW。进行氮碳共渗盐浴复合处理的温度必须低于调质处理的回火温度,以保证氮碳共渗常规热处理盐浴复合处理后,零件的基体性能满足工具使用要求。因其他部位具有高的硬度易引起产品失效,所以零件为半成品进行氮碳共渗盐浴复合处理,处理完后进行第二次粗加工,用超硬刀具车去不需要耐磨防腐处理部位的氮碳共渗硬化层。零件配带同炉试料块,进行相关性能检测。

2.性能检测

(1)对氮碳共渗盐浴复合处理后的零件进行力学性能检测,结果见附表。结果表明,严格控制好调质回火温度及氮碳共渗盐浴复合处理温度,经过氮碳共渗盐浴复合处理后,零件的基体材料力学性能优良,仍能满足产品使用要求。

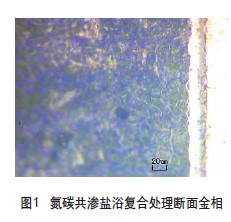

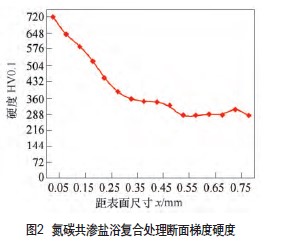

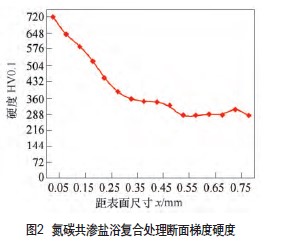

(2)栓测零件氮碳共渗盐浴复合处理后的硬度,首先测试表面硬度,三个硬度值分别为896.5IHV0.1、918.93HV0.1、907.59HV0.1,平均硬度值为907.68HV0.1。对断面用4%的硝酸酒精溶液腐蚀,金相显微镜400×下观察可知化合物深度为20um左右,见图1。检测断面梯度硬度,整个硬化层约为0.5mm,见图2。

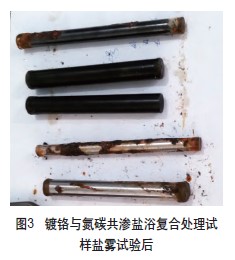

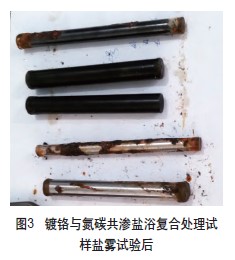

(3)按ASTM B117标准对氮碳共渗盐浴复合处理后的试样进行连续喷雾试验,盐雾试验温度35℃±2℃,相对湿度>95%,5%NaCI水溶液喷雾。试验结果表明,经氮碳共渗盐浴复合处理后的零件抗蚀性优良,经168h后无明显锈蚀,图3为镀铬试样与氮碳共渗盐浴复合处理试样盐雾试验后的效果对比。

3.应用实施

将零件装配在产品上,该零件内腔充满液体,锥体活塞在其内部运动,利用液压工作原理来进行作业,其中,锥体活塞表面进行了强化,表面硬度为45 -50HRC。装配后在试验架上进行耐唐性检测,在550kN下作业300次,总共装配了两件零件进行测试,作业过程无任何故障,效果良好。作业后检测零件内孔工作部位尺寸,直径上变化了0.01 - 0.03mm,尺寸变化极小,观察零件内孔表面,光滑无任何毛刺;锥体活塞对磨面光滑,无任何擦痕,即零件耐磨性优良。

青岛丰东的氮化+氧化技术可以取代盐浴氮化,并在汽车、石油机械、工程机械应用广泛。

青岛丰东热处理提供热处理服务,可为客户提供化学热处理(渗碳、渗氮、碳氮共渗)、真空热处理、等离子热处理(离子渗氮)、常规热处理(含深冷处理)等四大领域的热处理加工服务。欢迎新老客户来电咨询,电话:4006577217。

“青岛丰东热处理”微信公众号提供的热处理行业动态及资讯,欢迎关注。